Termocoppia (Guida pratica)

La termocoppia è un dispositivo utilizzato per misurare la temperatura attraverso l’effetto termoelettrico detto effetto Seebeck. Le termocoppie sono molto utili e pratiche quando ci serve conoscere la temperatura di un dispositivo all’interno del nostro circuito oppure, in generale, di un oggetto. In questo articolo vedremo come è fatta una termocoppia, a cosa serve e tutte le informazioni fondamentali per poter scegliere correttamente quella giusta per il nostro progetto.

Cos’è una termocoppia e come funziona?

La termocoppia è un dispositivo di misurazione della temperatura basata sull’effetto termoelettrico Seebeck.

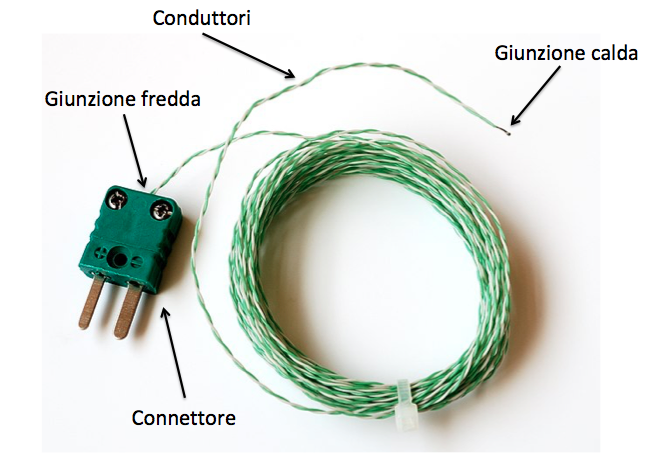

La termocoppia è costituita da due elementi conduttori di leghe metalliche diverse che sono connessi insieme in un punto chiamato giunzione di misura o giunzione calda. L’altro estremo dei fili è collegato a un circuito di lettura o a un dispositivo di misurazione ed è chiamata giunzione fredda.

Il funzionamento di una termocoppia si basa sull’effetto Seebeck, che afferma che quando due metalli differenti sono a contatto e la temperatura varia lungo la loro lunghezza, si genera una differenza di potenziale elettrico tra i due punti di contatto. Questa differenza di potenziale è nota come tensione termoelettrica.

Quando la giunzione di misura viene esposta a una variazione di temperatura, si crea una differenza di temperatura tra la giunzione calda e un punto di riferimento noto come giunzione fredda. Questa differenza di temperatura provoca la generazione di una tensione termoelettrica proporzionale alla differenza di temperatura.

Il circuito di lettura collegato alla termocoppia misura la tensione termoelettrica e la converte in una misura di temperatura utilizzando le caratteristiche note della termocoppia. Poiché la tensione termoelettrica dipende dalla differenza di temperatura, la lettura di temperatura è calcolata in base alla differenza di tensione tra la giunzione calda e la giunzione fredda.

È importante notare che le termocoppie richiedono una giunzione fredda di riferimento per compensare l’effetto della temperatura ambiente sulla misurazione. Questa giunzione fredda può essere realizzata utilizzando un giunto o un punto di riferimento a temperatura costante. La differenza di tensione misurata tra la giunzione calda e la giunzione fredda viene quindi corretta per ottenere una misurazione accurata della temperatura effettiva.

Le termocoppie sono ampiamente utilizzate per misurare la temperatura in vari settori, come l’industria, la ricerca scientifica e il controllo di processo, grazie alla loro affidabilità, alla robustezza e alla capacità di misurare temperature sia elevate che basse.

A cosa serve la termocoppia?

La termocoppia è ampiamente utilizzata in una varietà di settori e applicazioni per misurare la temperatura in modo affidabile. Alcune delle principali applicazioni delle termocoppie includono:

- Industria chimica e petrolchimica. Le termocoppie sono utilizzate per monitorare e controllare la temperatura nei processi di produzione chimica, raffinerie di petrolio, impianti di lavorazione chimica e altre applicazioni simili.

- Industria alimentare. Le termocoppie vengono utilizzate per monitorare la temperatura nei processi di produzione alimentare, come la cottura, il raffreddamento, il congelamento e la sterilizzazione. Sono anche utilizzate nel monitoraggio della temperatura negli apparecchi di conservazione e trasporto dei cibi.

- Industria farmaceutica. Le termocoppie sono utilizzate per monitorare e controllare la temperatura nei processi di produzione farmaceutica, come la sterilizzazione, la liofilizzazione e altre operazioni di trattamento termico.

- Industria metallurgica. Le termocoppie vengono utilizzate per misurare la temperatura in forni industriali, forni per la fusione del metallo, forni di trattamento termico e altre applicazioni metalliche ad alta temperatura.

- Monitoraggio ambientale. Le termocoppie vengono utilizzate per monitorare la temperatura in ambienti critici come camere climatiche, stazioni meteorologiche, monitoraggio delle acque, sistemi HVAC e altre applicazioni di controllo ambientale.

- Ricerca scientifica. Le termocoppie sono utilizzate nella ricerca scientifica per misurare la temperatura in laboratori, studi di materiali, esperimenti termici e altre applicazioni di ricerca.

- Industria automobilistica. Le termocoppie sono utilizzate per monitorare la temperatura dei motori, dei sistemi di scarico e dei componenti critici nell’industria automobilistica.

Queste sono solo alcune delle molte applicazioni delle termocoppie. La loro affidabilità, facilità di utilizzo e compatibilità con una vasta gamma di apparecchiature di misurazione le rendono ampiamente utilizzate in molti settori e applicazioni.

Quali sono i principali tipi e le caratteristiche di termocoppie?

Esistono diversi tipi di termocoppia disponibili, ciascuno con le proprie caratteristiche e range di temperatura di utilizzo. Il tipo di termocoppia viene identificato con una lettera a seconda della coppia di metalli utilizzati in quanto, per effetto Seebeck, a metalli diversi corrispondono variazioni diverse di tensione termoelettrica. Le lettere utilizzate per identificare il tipo di termocoppia e quindi la coppia di metalli sono K, J, T, E, N, R, S, B.

Una prima classificazione è quella sulla base della tipologia di metalli utilizzati ovvero termocoppie a metalli comuni (termocoppia di tipo K, J, T, E, N) e termocoppie a metalli nobili (termocoppia di tipo R, S, B). La differenza principale tra questi due gruppi è che le termocoppie a metalli nobili sono più costose ed adatte per applicazioni ad alte temperature.

Quando le termocoppie sono identificate tramite la tipologia di metalli utilizzati, è bene tenere presente che il primo metallo, per convenzione, indica il conduttore positivo mentre il secondo quello negativo e quindi le troviamo nella forma “conduttore positivo / conduttore negativo”. Il conduttore positivo è quello che, quando si effettua una misura, ha un differenza di potenziale positiva rispetto all’altro conduttore.

Ecco i principali tipi di termocoppie, i metalli utilizzati per i conduttori e le principali caratteristiche:

- Termocoppia di tipo K (Cromo / Alluminio). È il tipo più comune economico e versatile di termocoppia. Copre un ampio range di temperatura, da -200°C a circa 1250°C ed ha una buona linearità. È resistente all’ossidazione e offre una buona stabilità a temperature elevate.

- Termocoppia di tipo J (Ferro / Constantana). Ha un range di temperatura da -40°C a circa 750°C. È comunemente utilizzata per misurazioni di temperature basse a causa delle sue caratteristiche di bassa tensione termoelettrica. Ha una buona sensibilità, ma può essere soggetto a corrosione e deriva termica.

- Termocoppia di tipo T (Rame / Constantana). È adatta per misurazioni di temperature da -200°C a circa 350°C. Offre una buona resistenza alla corrosione e una buona ripetibilità. Ha una buona sensibilità, bassa deriva termica ed è adatto per applicazioni di bassa temperatura ed all’utilizzo in ambienti caratterizzati dalla presenza di rumore elettrico.

- Termocoppia di tipo E (Nicromo / Constantana). È adatta per misurazioni di temperature da -200°C a circa 900°C. Offre una elevata sensibilità, una bassa deriva termica, un’alta precisione e una buona resistenza alla corrosione.

- Termocoppia di tipo N (Nicrosil / Nisil). È adatta per misurazioni di temperature da -200°C a circa 1300°C. Ha un’elevata resistenza alla corrosione e una buona stabilità a temperature elevate.

- Termocoppia di tipo R, S, B (Platino-Rodio / Platino). Queste termocoppie sono molto simili tra loro e differiscono unicamente per la percentuale di rodio presente nel conduttore positivo. Sono adatte per applicazioni ad alta temperatura (fino a 1.600°C) ed offrono una buona stabilità e accuratezza. Sono comunemente utilizzate nell’industria del vetro, dell’acciaio e nelle applicazioni di forni. Le termocoppie di tipo B sono adatte a misurazioni di temperature fino a 1.820°C

Riassumiamo di seguito il significato di alcune delle leghe utilizzate nella realizzazione di termocoppie:

- Constantana: lega composta da Rame e Nichel;

- Nicromo: lega composta da Nichel e Cromo;

- Nicrosil: lega composta da Nichel, Cromo e Silicio;

- Nisil: lega composta da Nichel e Silicio.

Nella tabella seguente troviamo riassunti per ogni tipo di termocoppia, la composizione degli elementi.

| Lettera | Composizione dei conduttori | |

|---|---|---|

| Conduttore positivo | Conduttore negativo | |

| K | Nichel - Cromo | Nickel - Alluminio |

| J | Ferro | Rame - Nickel |

| T | Rame | Rame - Nickel |

| E | Nichel - Cromo | Rame - Nickel |

| N | Nichel - Cromo - Silicio | Nickel - Silicio |

| R | Platino - 13% Rodio | Platino |

| S | Platino - 10% Rodio | Platino |

| B | Platino - 30% Rodio | Platino - 6% Rodio |

I vantaggi delle termocoppie includono la loro affidabilità, la capacità di misurare temperature estreme, la semplicità di installazione e la compatibilità con una vasta gamma di apparecchiature di misura.

Tipo di giunzione della termocoppia

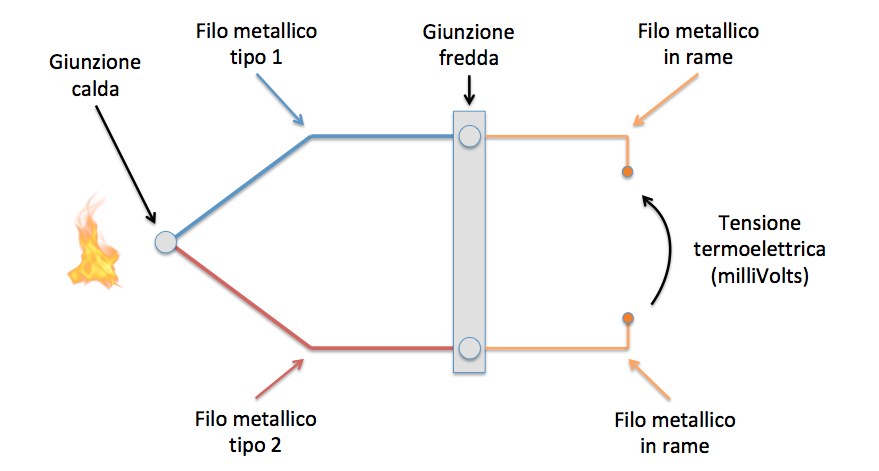

Una termocoppia può avere 2 tipi di giunzione caldo: giunzione esposta e giunzione non esposta. A sua volta una giunzione calda non esposta può essere del tipo “a massa” oppure “isolata”.

Nella figura seguente vediamo una rappresentazione costruttiva dei tipi di giunzione.

- Giunzione esposta. La giunzione è a diretto contatto con l’oggetto ed il calore viene trasferito direttamente (e quindi velocemente) al sensore.

- Giunzione a massa. La giunzione è protetta ed in diretto contatto con una guina, tipicamente metallica, che ne assicura la protezione. In questo tipo di giunzione la misura può essere influenzata da eventuale rumore elettrico condotto dalla guaina che potrebbe rendere la misura poco affidabile e poco riproducibile.

- Giunzione isolata. La giunzione è protetta da una guaina con cui non è in contatto. Questa soluzione costruttiva assicura maggiore protezione della termocoppia ma, rispetto alle altre tipologie, la misura richiede più tempo per essere acquisita per via della strato isolante tra termocoppia e guaina.

Quali sono i limiti di temperatura delle diverse termocoppie?

Le diverse termocoppie hanno limiti di temperatura specifici in cui possono essere utilizzate in modo affidabile. Di seguito sono riportati i limiti di temperatura approssimativi per le termocoppie più comuni:

- Termocoppia tipo K: da -200°C a 1250°C.

- Termocoppia tipo J: da -40°C a 750°C.

- Termocoppia tipo T: da -200°C a 350°C.

- Termocoppia tipo E: da -200°C a 900°C.

- Termocoppia tipo N: da -200°C a 1300°C.

- Termocoppia tipo R: da 0°C a 1600°C.

- Termocoppia tipo S: da 0°C a 1600°C.

- Termocoppia tipo B: da 600°C a 1820°C.

Questi sono solo i limiti generali e possono variare leggermente a seconda del produttore e delle specifiche della termocoppia. È importante tenere presente che oltre i limiti di temperatura specificati, potrebbero verificarsi errori di misurazione e potenziali danni alla termocoppia stessa.

Modello matematico della termocoppia: relazione tra temperatura e tensione termoelettrica

Il modello matematico della termocoppia mette in relazione temperatura e tensione. Attraverso le formule seguenti è quindi possibile creare il modello matematico per simulare una termocoppia ovvero ricavare il valore della tensione termoelettrica conoscendo la temperatura e, viceversa, ricavare il valore della temperatura conoscendo la tensione termoelettrica.

La funzione matematica della termocoppia, per temperature tra 0°C e 1300°C, per i tipi J, T, N, R, S, B (viene escluso K) è definita dalla seguente funzione polinomiale:

![]()

dove

E : tensione espressa in microvolts (μV);

t : temperatura espressa in °C;

ci : i-esimo coefficiente del polinomio;

n : ordine del polinomio.

La funzione matematica della termocoppia di tipo K, per temperature tra 0°C e 1300°C, è definita dalla seguente funzione polinomiale:

![]()

dove

a0 = 1,185 976 × 102;

a1 = -1,183432 x 10-4;

I coefficienti ci ed n dipendono dal tipo di termocoppia e dal range di temperatura e sono dei valori costanti.

A seconda del range di temperatura considerato, ad ogni tipo di termocoppia il modello associa un determinato numero di coefficienti ovvero un determinato grado del polinomio. A titolo esplicativo nella tabella seguente viene riportato, per ogni tipo di termocoppia, il grado del polinomio per intervalli di temperatura.

| Tipo di termocoppia | Range di temperatura °C | Grado del polinomio |

|---|---|---|

| K | da 270 °C a 0 °C | 10 |

| da 0°C a 1300°C | 9 | |

| J | da -210°C a 760°C | 8 |

| da 760°C a 1200°C | 5 | |

| T | da -270°C a 0°C | 14 |

| da 0°C a 400°C | 8 | |

| E | da -270°C a 0°C | 13 |

| da 0°C a 1000°C | 10 | |

| N | da -270°C a 0°C | 8 |

| da 0°C a 1300°C | 10 | |

| R | da –50 °C a 1 064,18 °C | 9 |

| da 1 064,18 °C a 1 664,5 °C | 5 | |

| da 1 664,5 °C a 1 768,1 °C | 4 | |

| S | da –50 °C a 1 064,18 °C | 8 |

| da 1 064,18 °C a 1 664,5 °C | 4 | |

| da 1 664,5 °C a 1 768,1 °C | 4 | |

| B | da 0 °C a 630,615 °C | 6 |

| da 630,615 °C a 1 820 °C | 8 |

Come posso scegliere la giusta termocoppia per la mia applicazione?

La scelta della giusta termocoppia per la tua applicazione dipende da diversi fattori, tra cui la gamma di temperatura, l’ambiente di misurazione, le condizioni operative e le esigenze specifiche. Ecco alcuni passaggi per aiutarti a selezionare la termocoppia più adatta:

- Determina la gamma di temperatura: Identifica la gamma di temperatura in cui desideri misurare. Assicurati che la termocoppia selezionata sia in grado di coprire questa gamma senza superare i suoi limiti di temperatura.

- Considera l’ambiente di misurazione: Valuta l’ambiente in cui la termocoppia sarà utilizzata. Ad esempio, se l’applicazione coinvolge sostanze corrosive o atmosfere aggressive, potresti dover scegliere una termocoppia resistente alla corrosione.

- Valuta la sensibilità e la precisione: Le diverse termocoppie hanno diverse sensibilità e precisione. Considera se la sensibilità termica e la precisione della misurazione sono importanti per la tua applicazione.

- Esamina le caratteristiche e le limitazioni: Ogni tipo di termocoppia ha caratteristiche specifiche, come resistenza all’ossidazione, stabilità, resistenza alle vibrazioni, resistenza alla corrosione, ecc. Esamina attentamente queste caratteristiche per assicurarti che siano adatte alle tue esigenze.

- Verifica la compatibilità con l’apparecchiatura di misurazione: Assicurati che la termocoppia sia compatibile con l’apparecchiatura di misurazione che utilizzerai. Controlla i tipi di connettori, gli standard elettrici e altre specifiche tecniche per garantire una corretta connessione e misurazione.

- Consulta le specifiche del produttore: Leggi le specifiche tecniche fornite dal produttore della termocoppia per ottenere informazioni dettagliate sulle sue capacità e limitazioni.

- Considera il costo: Infine, valuta anche il costo della termocoppia in relazione al tuo budget.

La tipologia di termocoppia più utilizzata è senza dubbio la termocoppia di tipo K in quanto è in grado di lavorare in un range di temperature piuttosto ampio assicurando una discreta sensibilità. Le termocoppie di tipo K sono tipicamente molto economiche e quindi vanno bene per applicazioni generiche.

Sono termocoppie di comune utilizzo quelle dette a “metallo base” ovvero le termocoppie di tipo K, J, T, E, N.

Per applicazioni specifiche ovvero dove i range di temperatura che occorre misurare sono elevati, si utilizzano le termocoppie in metalli nobili ovvero le termocoppie di tipo R, S, B che sono anche più costose. Queste termocoppie hanno buona stabilità ma bassa sensibilità e sono tipicamente adatte per la misura di temperature oltre i 300°C.

Quali sono i fattori che possono influenzare l’accuratezza delle misurazioni con termocoppie?

Ci sono diversi fattori che possono influenzare l’accuratezza delle misurazioni con termocoppie. Alcuni dei principali fattori da considerare includono:

- Effetto di giunzione fredda: L’effetto di giunzione fredda si verifica quando la giunzione di riferimento della termocoppia è a una temperatura diversa dalla giunzione di misurazione. Questo può introdurre errori nella misurazione. È importante compensare l’effetto di giunzione fredda utilizzando un riferimento di temperatura noto o un compensatore di giunzione fredda.

- Linearità della termocoppia: Le termocoppie possono avere una risposta non lineare alla temperatura, specialmente al di fuori della loro gamma di temperatura nominale. È necessario assicurarsi di utilizzare la termocoppia nel range di temperatura stabilito dal produttore.

- Deriva termica: Le termocoppie possono subire una deriva termica nel tempo, con una deviazione dalla calibrazione originale. È importante eseguire la calibrazione periodica delle termocoppie per compensare questa deriva termica e mantenere l’accuratezza delle misurazioni nel tempo.

- Effetti di interferenze elettriche: Interferenze elettriche esterne, come campi magnetici o rumore elettrico, possono influire sulla misurazione delle termocoppie. È importante proteggere le termocoppie da tali interferenze utilizzando schermature elettriche e tecniche di cablaggio a bassa interferenza.

- Tempo di risposta: Il tempo di risposta delle termocoppie può influenzare l’accuratezza delle misurazioni, specialmente in applicazioni in cui sono richiesti tempi di risposta rapidi. Assicurati che il tempo di risposta della termocoppia sia adeguato per l’applicazione specifica.

- Resistenza elettrica e resistenza di contatto: La resistenza elettrica della termocoppia e la resistenza di contatto tra i terminali della termocoppia e i connettori possono introdurre errori di misurazione. È importante minimizzare tali resistenze utilizzando connessioni stabili e di buona qualità.

- Condizioni ambientali: Le condizioni ambientali, come temperatura ambiente, umidità e pressione, possono influenzare l’accuratezza delle misurazioni con termocoppie. Assicurati che le termocoppie siano utilizzate all’interno delle loro specifiche ambientali raccomandate per ottenere risultati accurati.

È importante considerare questi fattori e adottare le misure correttive appropriate per garantire accuratezza nelle misurazioni con termocoppie. La calibrazione periodica e l’uso di strumenti di misurazione di alta qualità possono contribuire a mantenere l’accuratezza delle misurazioni nel tempo.

La termocoppia in breve

Le termocoppie sono dispositivi utilizzati per misurare la temperatura. Sono costituite da due diversi metalli congiunti in un punto, chiamato giunzione di misura o giunzione calda, e collegati a un sistema di misurazione. Quando la giunzione di misura viene esposta a una variazione di temperatura, si genera una differenza di potenziale elettrico tra i due punti di contatto, che può essere misurata e utilizzata per determinare la temperatura.

Esistono diversi tipi di leghe metalliche utilizzate per costruire termocoppie, ognuna con caratteristiche specifiche e range di temperatura di utilizzo. Alcuni esempi comuni sono le termocoppie di tipo K (Cromo / Alluminio), tipo J (Ferro / Constantana), tipo T (Rame / Constantana) e tipo E (Nicromo / Constantana).

Le termocoppie sono ampiamente utilizzate in vari settori industriali e applicazioni scientifiche per misurare la temperatura in modo affidabile e preciso. Sono apprezzate per la loro robustezza, ampia gamma di temperature di misura e resistenza alle condizioni ambientali avverse.